Das Verständnis des Verhaltens von Fahrzeugkomponenten unter verschiedenen Aufprallbedingungen ist entscheidend für die Verbesserung der Fahrzeugsicherheit und -leistung. So kann beispielsweise die Analyse der Reaktion einer Autotür bei einem Aufprall wertvolle Einblicke in ihr Verhalten bei einem Unfall liefern und so zur Entwicklung sichererer Designs beitragen. Diese detaillierte Untersuchung hilft auch bei der Auswahl von Materialien, die Vibrationen besser absorbieren oder dämpfen, was erheblich zur Gesamtsicherheit des Fahrzeugs beiträgt.

Dasselbe gilt für Räder, die zu den ersten Komponenten gehören, die auf Kräfte reagieren, die durch Hindernisse auf der Straßenoberfläche wie Schlaglöcher oder Bordsteinkanten erzeugt werden. Ihr Design und die verwendeten Materialien beeinflussen, wie gut das Fahrzeug diese Stöße verarbeitet. Die Minimierung oder Dämpfung von Vibrationen trägt zur Wahrnehmung von Qualität und Sorgfalt bei, was die Kundenzufriedenheit und den Ruf der Marke verbessern kann.

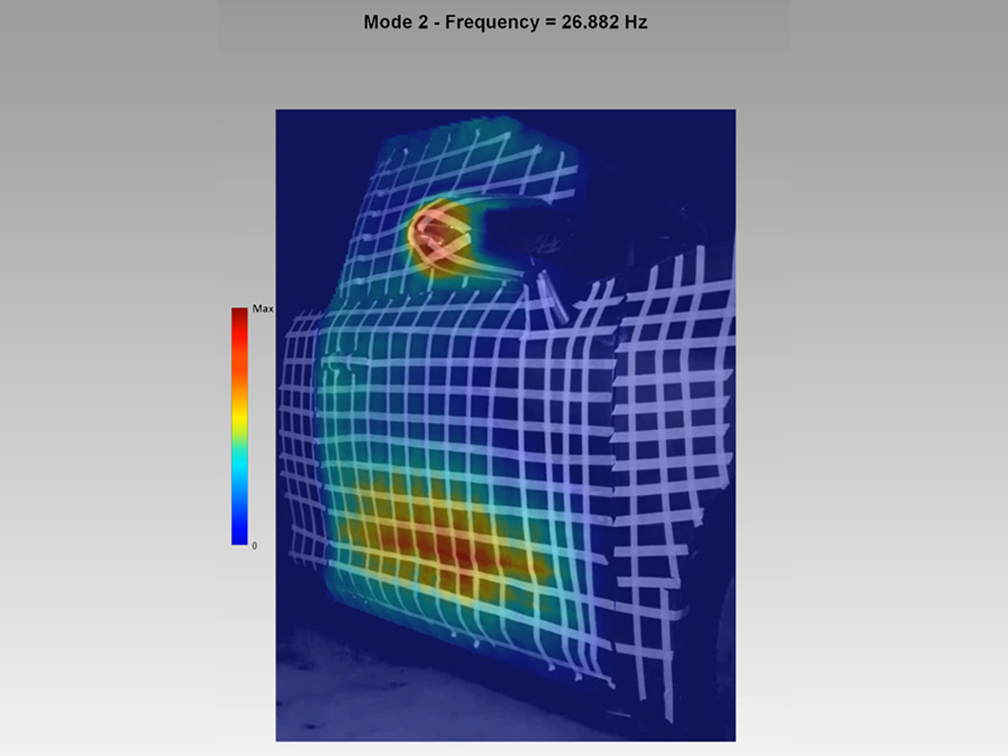

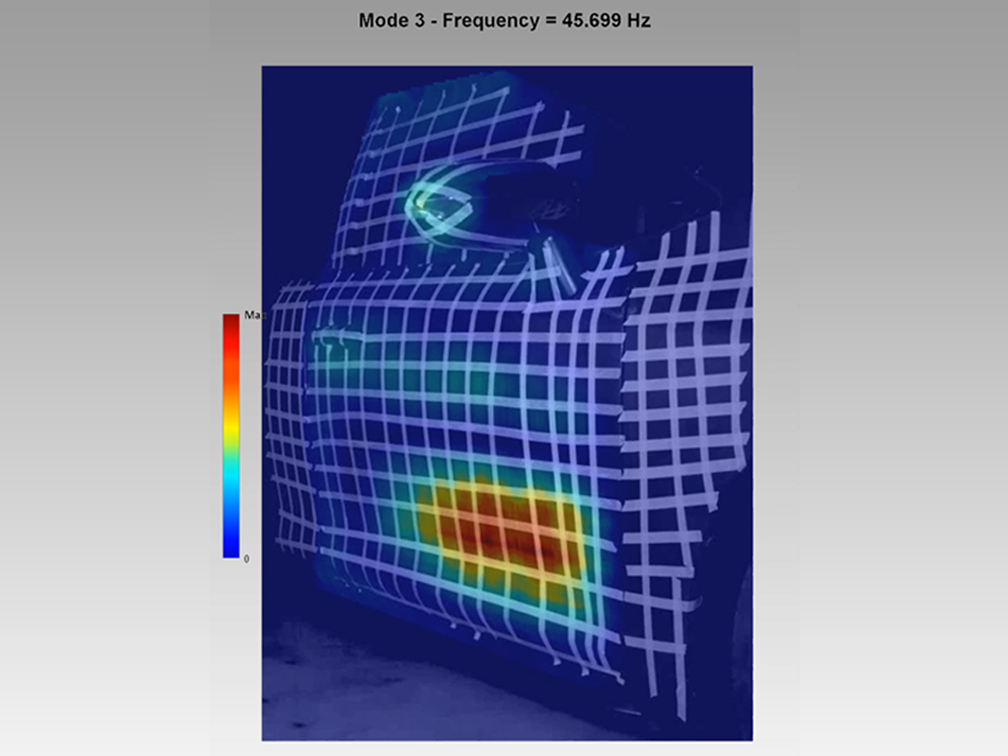

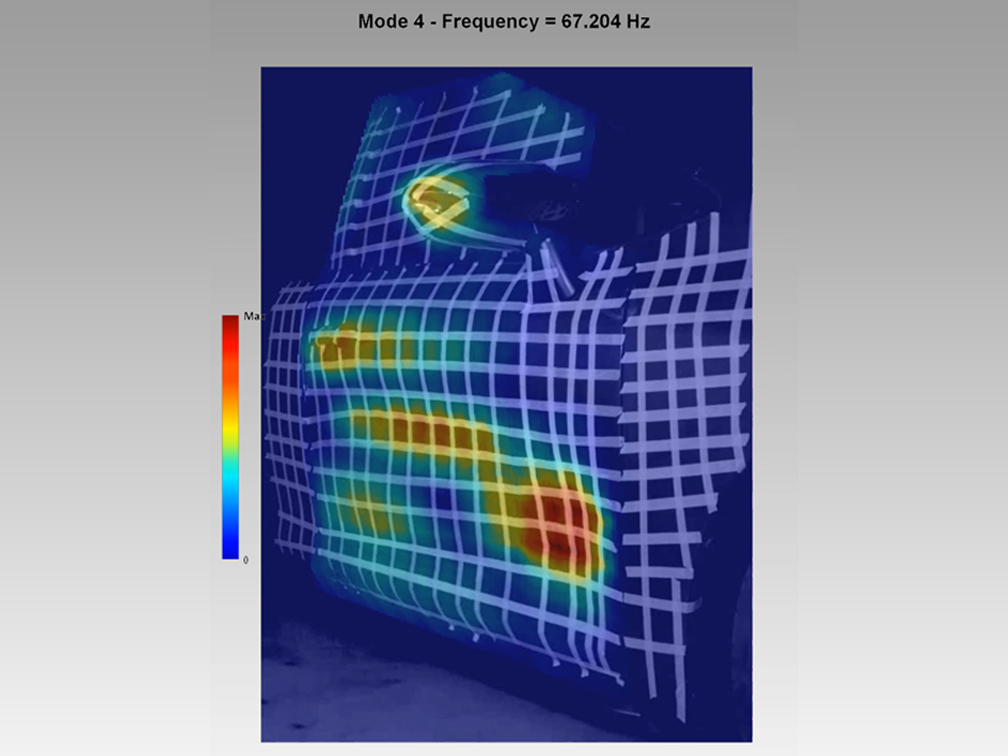

Um die Sicherheit und den Komfort von Autos zu optimieren, ist es wichtig, das Verformungsverhalten von Komponenten während dynamischer Prozesse und unter Belastung zu verstehen, beispielsweise beim Schließen einer Tür oder beim Überfahren eines Hindernisses mit dem Reifen. Eine Herausforderung bei der Bewertung der Verformung ist die umfassende Abdeckung eines großen Bereichs, was herkömmliche Messmethoden oft nicht ausreichend leisten können. Die folgenden Messungen an einer Autotür und einem Reifen veranschaulichen einen Ansatz, der ausschließlich Videodaten verwendet, um die erforderlichen Erkenntnisse mit geringem Aufwand und erhöhter Effizienz zu erfassen.